Каковы типичные характеристики материала и термической обработки для подшипников с пересеченными роликами с одной ряд?

2025.06.06

2025.06.06

Новости отрасли

Новости отрасли

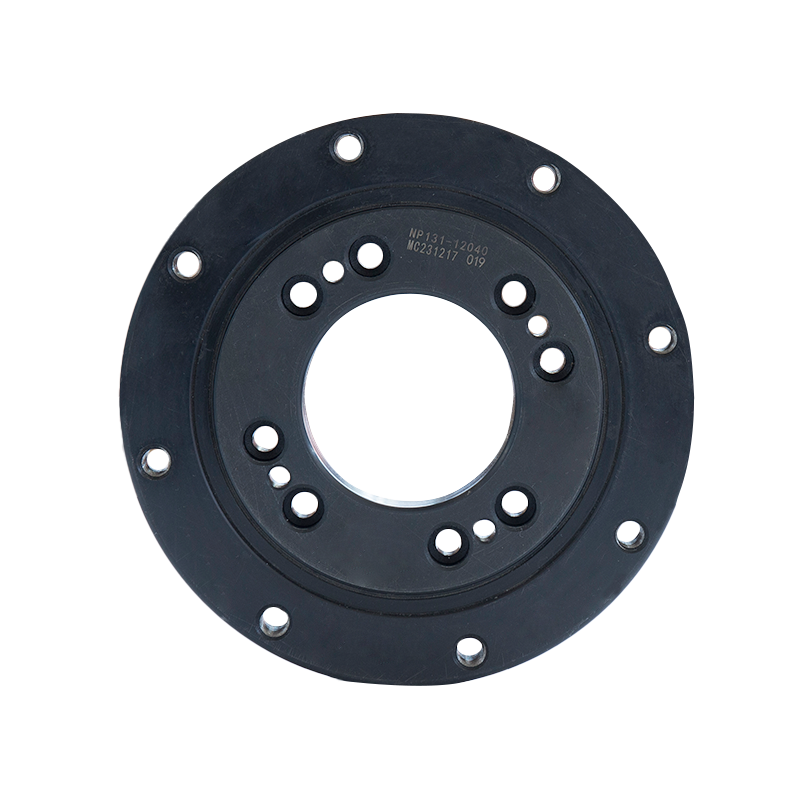

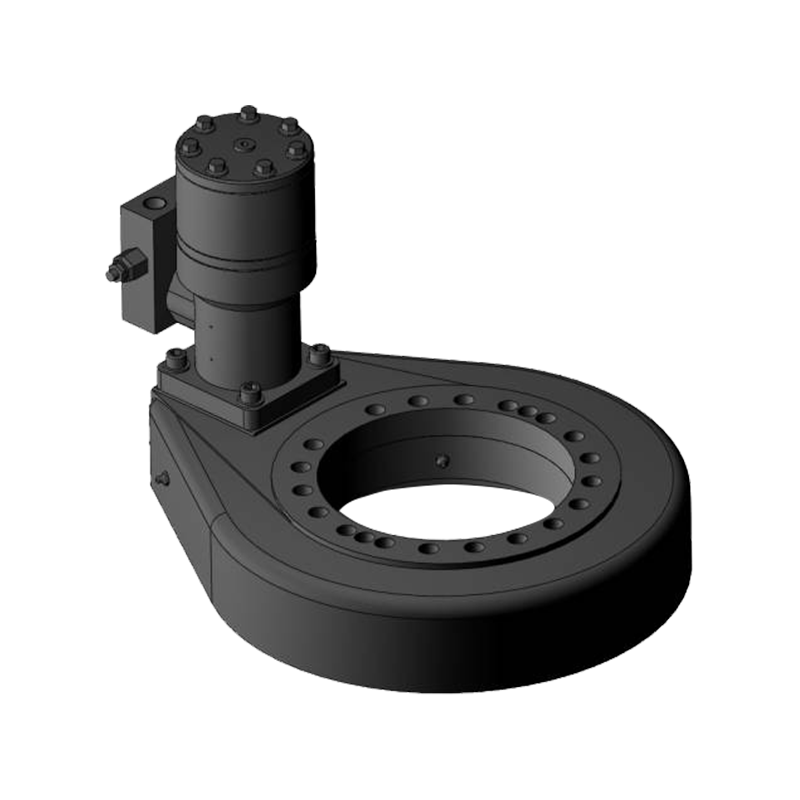

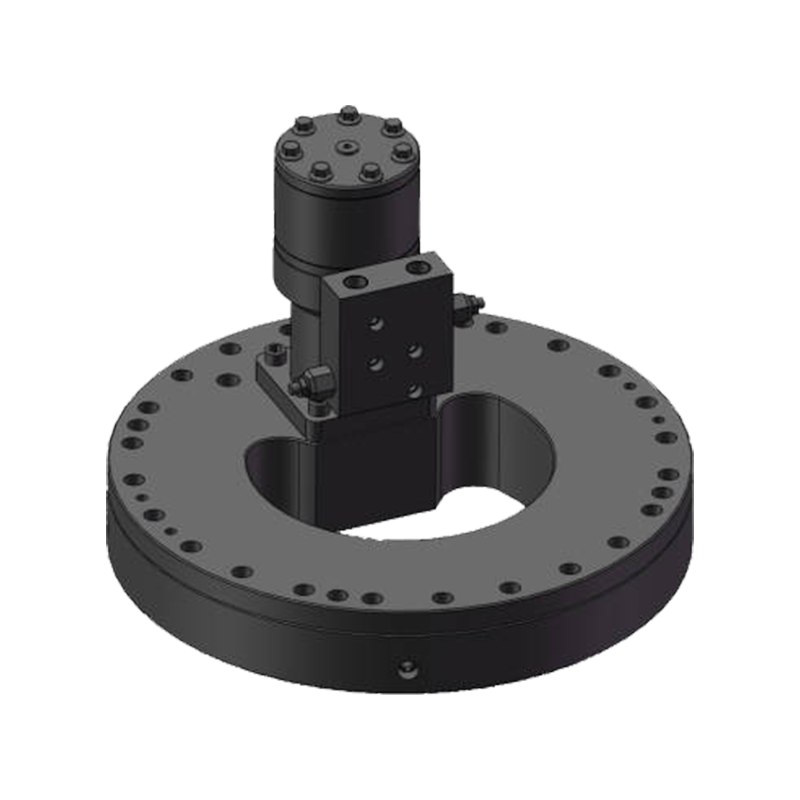

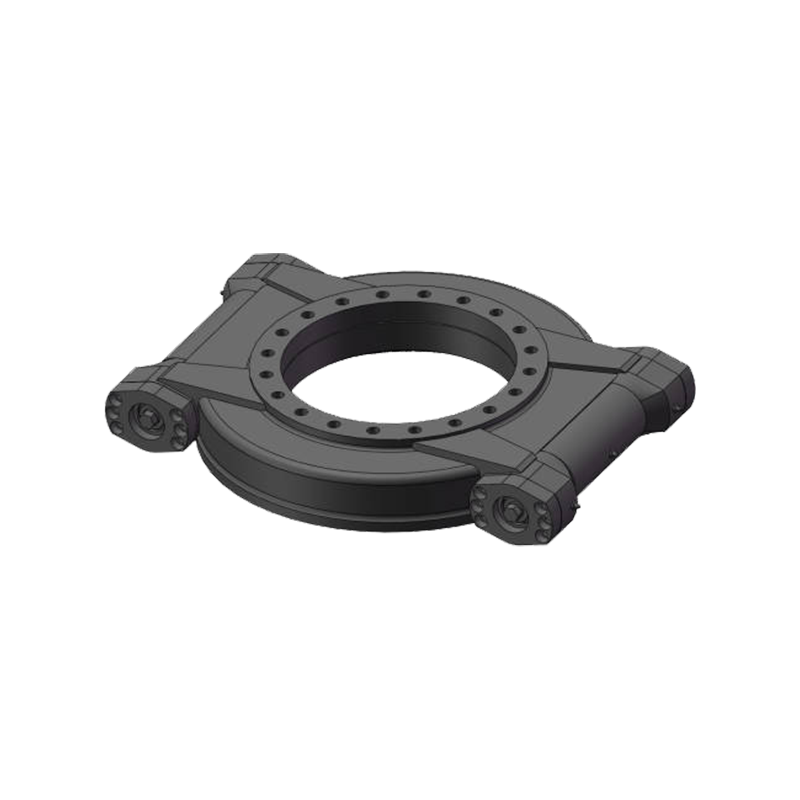

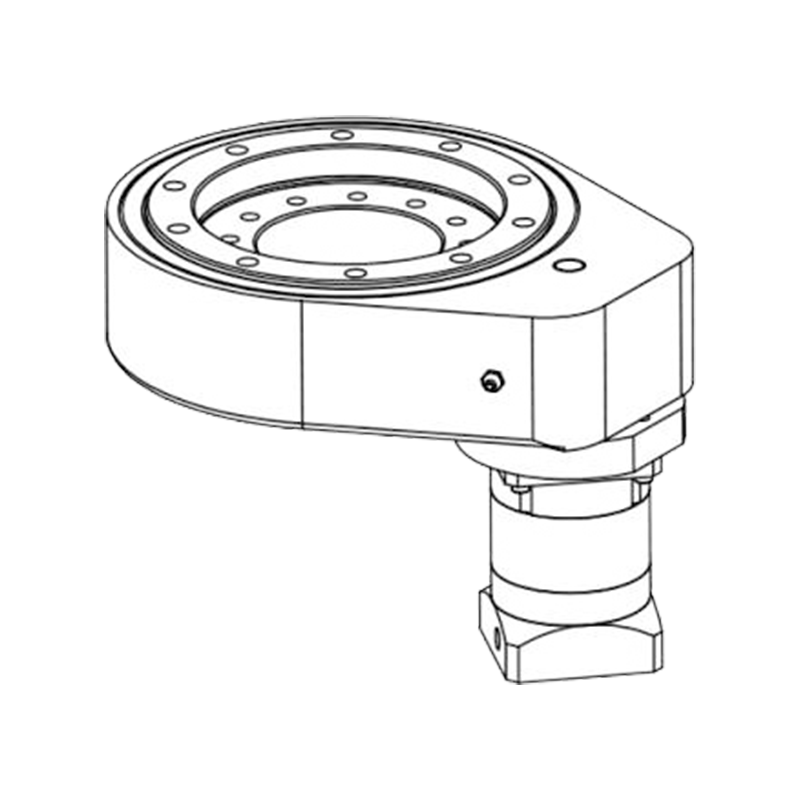

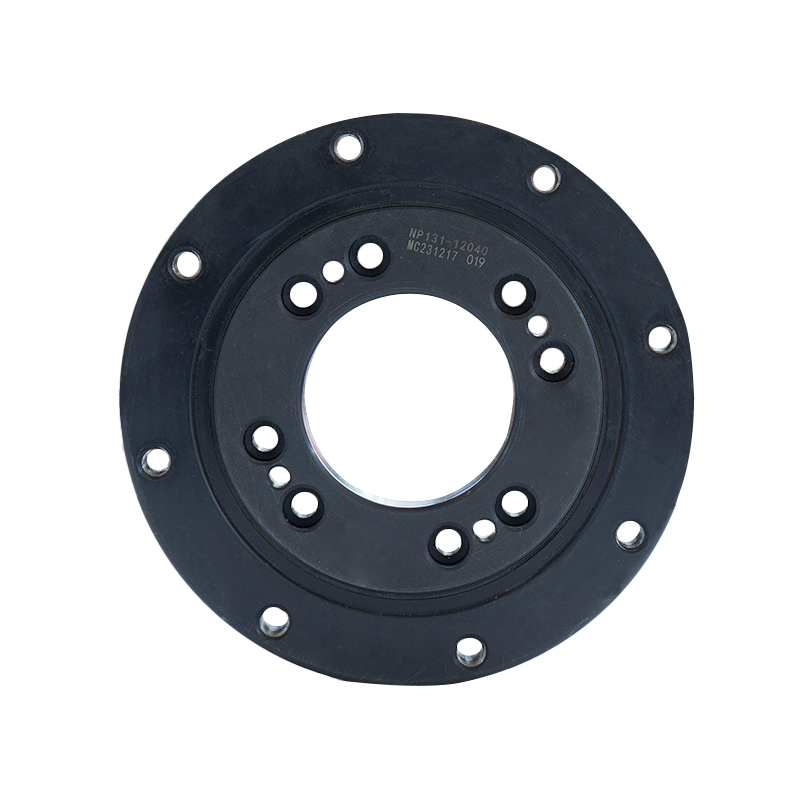

Типичные характеристики материала и термообработки для скрещенные на роликовых подшипниках с пересеченными роликами тщательно отобраны для обеспечения высокой нагрузки, устойчивости к износу, структурной целостности и долговечности в условиях работы. Эти подшипники обычно используются в оборудовании, таком как краны, экскаваторы, ветряные турбины, промышленные роботы и вращающиеся платформы, где как осевые, так и радиальные нагрузки, так и наклонные моменты должны быть одновременно размещены. Следовательно, выбор материалов и процессов термической обработки должен соответствовать требованиям к производительности, сохраняя при этом стабильность размеров и усталостную силу.

Наиболее распространенным материалом, используемым для гоночных дорог однорядных подшипников с пересеченными роликами, составляет 42CRMO (AISI 4140 или эквивалент), среднеуглеродистого низкоаглерового стали, известной своей превосходной прочностью, вязкостью и устойчивостью. Эта сталь предлагает сбалансированную комбинацию механизма в отожженном состоянии и высокой механической прочности после термической обработки. В некоторых приложениях с более низкими требованиями нагрузки или ограничениями затрат можно также использовать 50 млн (DIN 1,1216), хотя он обычно менее устойчив к износу и более восприимчив к усталости.

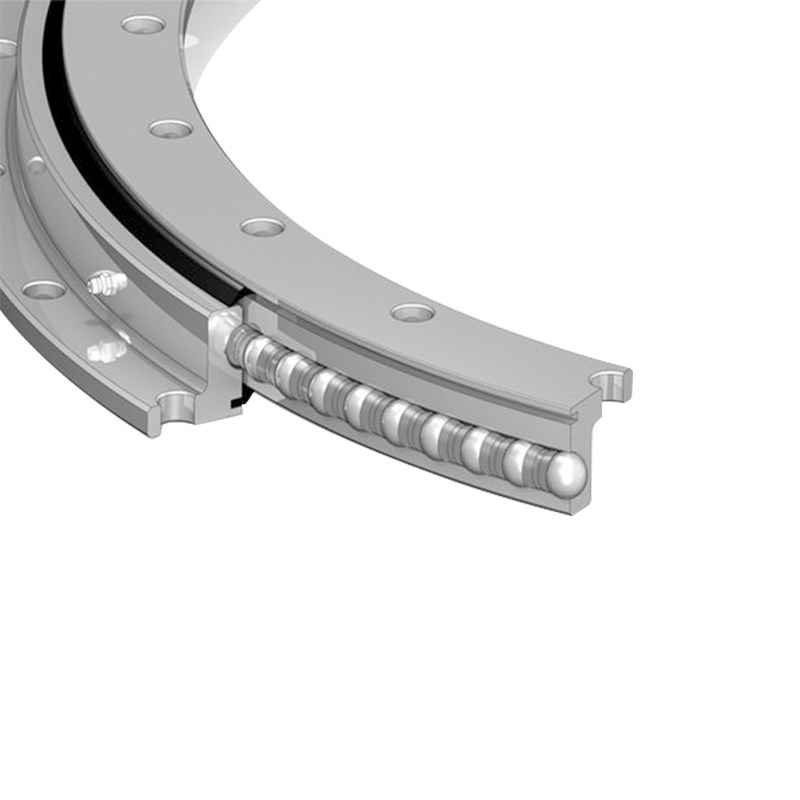

После того, как гоночные трассы обрабатываются до их необходимой геометрии, они подвергаются усилению поверхности путем индукционной термообработки, процесс, в котором локализованное нагревание и быстрое гашение создают закаленный слой на рабочих поверхностях. Для 42CRMO цель состоит в том, чтобы достичь твердости поверхности гоночной трассы HRC 55–62, с глубиной укрепления, обычно от 3 до 6 мм, в зависимости от размера и дизайна подшипника. Ядро гоночной трассы остается относительно более мягкой (около HRC 30–40), сохраняя прочность и сопротивление трещин.

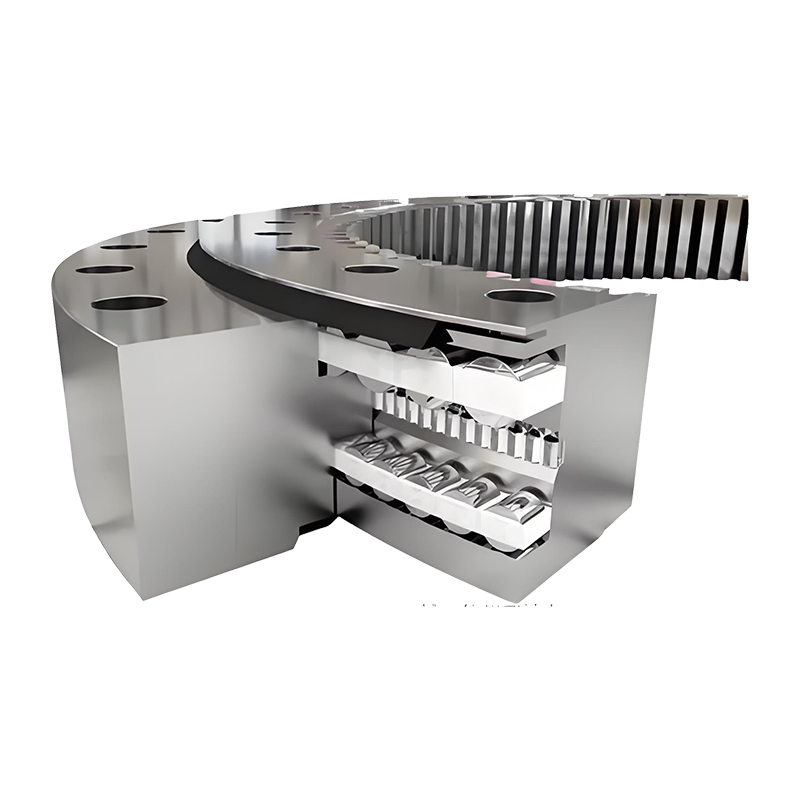

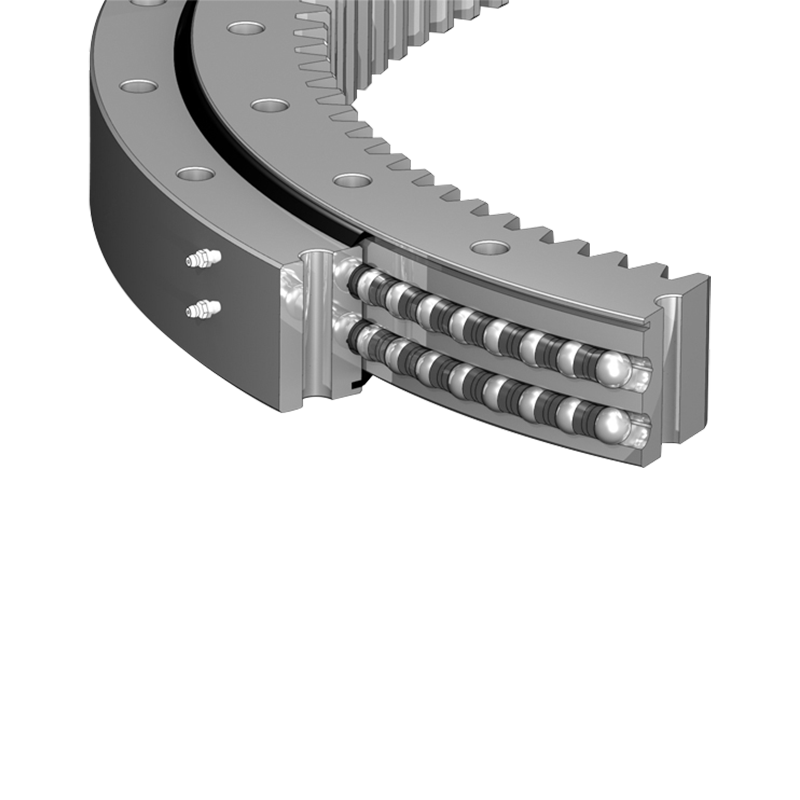

В дополнение к гоночным путям, элементы проката, которые обычно представляют собой цилиндрические ролики в скрещенной конфигурации, также подвергаются тепловой обработке для высокой твердости и усталости. Эти ролики, как правило, изготовлены из хромированной стали сорта подшипника, такой как GCR15 (AISI 52100 или DIN 100CR6). Этот материал предлагает превосходную твердость, износную стойкость и размерную стабильность. Ролики обрабатываются на тепло в результате полного процесса гашения и отпуска, что приводит к твердости HRC 60–66. Это обеспечивает низкое сопротивление катания и продолжительное срок службы подшипника даже при высоких нагрузках и непрерывной работе.

Пространственные клетки или сепараторы, используемые для поддержания равномерного расстояния между роликами, часто изготавливаются из инженерных пластмасс (таких как нейлон или POM), латунь или даже мягкую сталь, в зависимости от операционной скорости и условий окружающей среды. Эти компоненты обычно не обработаны тепло, но выбираются для совместимости с смазкой и термическим расширением.

Зубы передачи - если подшипник включает в себя внешнее или внутреннее зубчатое кольцо - также подвергаются индукционному упрочнению после разрезания. Твердость поверхности зубов для сегментов передачи, как правило, находится вокруг HRC 50–60, с глубиной корпуса от 1,5 мм до 3 мм, что обеспечивает устойчивость к износу и поддержание профиля зубов при повторном взаимодействии.

Помимо упрочнения, после термообработки применяется отпуск, чтобы снять внутренние напряжения и снизить хрупкость. Это помогает предотвратить растрескивание и искажение поверхности во время работы. Кроме того, отжига или нормализации могут быть применены к заготовку для подшипника перед обработкой, чтобы обеспечить равномерную микроструктуру и улучшить механизм.

Коррозионная стойкость является еще одним соображением, особенно в морских, оффшорных или чистых приложениях. Для таких среда, как поверхностное обработку, такие как покрытие черного оксида, покрытие фосфатного или даже специализированное устойчивое к коррозии покрытие. В редких случаях используется нержавеющая сталь (такая как AISI 440C), но это необычно из-за стоимости и более низкой грузоподъемности по сравнению с 42CRMO или GCR15.

Типичные характеристики материала и термической обработки для подшипников с пересеченными роликами с однопользом включают в себя:

Материал гоночной трассы: 42CRMO (AISI 4140), индукция поверхности, закаленная до HRC 55–62, глубина упрочнения 3–6 мм

Материал ролика: GCR15 (AISI 52100), закрепленный до HRC 60–66

Зубы передач: индукция, затвердевшая до HRC 50–60, глубина 1,5–3 мм

Серьезная твердость (гоночная трасса): HRC 30–40 для структурной вязкости

Материал клеток: нейлон, латунь или мягкая сталь, в зависимости от условий

Дополнительная защита от коррозии: оксид черного, фосфатное покрытие или покрытие по мере необходимости

Эти спецификации важны для обеспечения того, чтобы подшипники были надежно выполнять сложные нагрузки и через расширенные интервалы обслуживания. Контроль качества производства, включая тестирование на твердость, анализ микроструктуры и проверку размеров, имеет решающее значение для проверки того, что процессы термической обработки достигли желаемых свойств. Дайте мне знать, если вам нужна расширенная версия для технической документации, краткое изложение поставщика или SEO-ориентированный контент веб-сайта.